2025.03.12

材料解析技術者が語る~ステンレス鋼の腐食について~

材料の不具合(劣化、破損、変形等)、故障、破損破壊の原因特定でお困りではないでしょうか。

工業製品や構造物の構成部品等は繰り返し応力や、衝撃荷重の負荷により破壊に至る場合があります。

オオスミでは、破損物等に対して調査内容をご提案したうえで、破壊の破断面、素材の物性等のあらゆる角度から詳細に調査解析し、破損原因を追究いたします。

類似の不具合を出さないことを目的に、お客様の声を丁寧に聴き、改善案を提出いたします。

破壊とは、材料の持つ許容応力を超えることで壊れる現象をさします。

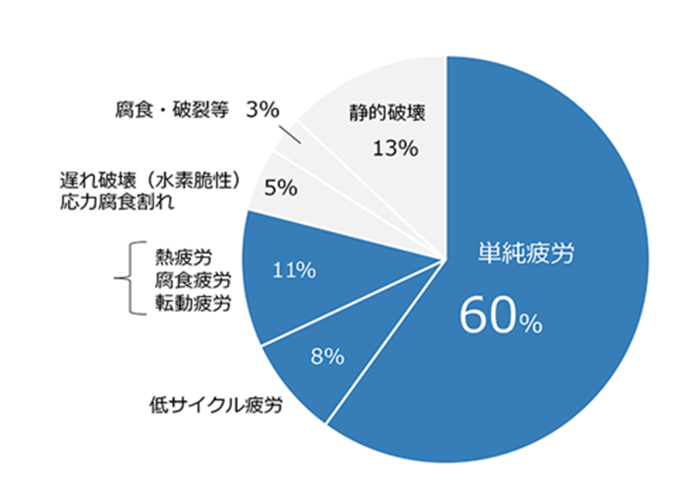

また、瀬戸物やガラスなどの様に一気に割れる『衝撃破壊』、腐食などの環境的要因による『静的・環境破壊』、素材の許容応力以下の応力を絶えず受け続けて破壊される『疲労破壊』 に分類され、全体の約80%を『疲労破壊』が占めています。

しかし、疲労破壊の引き金(起点)となる水素脆化、表層での粒界すべり破壊等が主原因となります。

オオスミでは、真の原因となるその起点に注目して調査を行い、対策案を提示します。

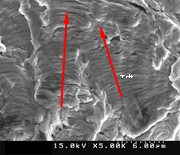

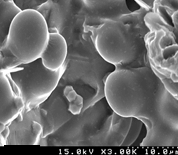

疲労破壊破面

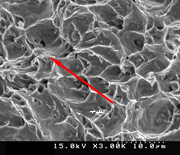

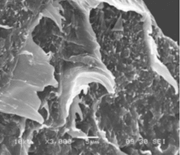

延性破壊破面

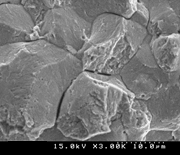

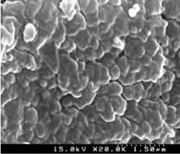

粒界・擬へき開破面

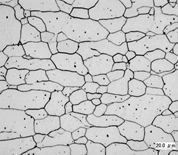

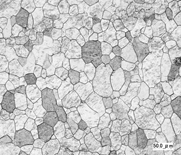

フェライト金属組織

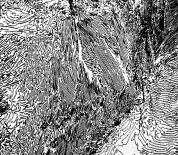

フェライト・パーライト金属組織

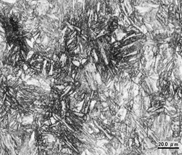

マルテンサイト金属組織

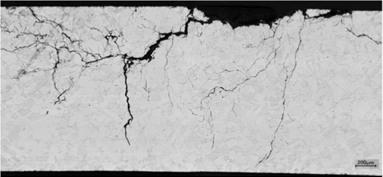

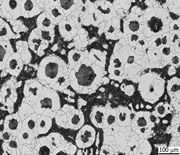

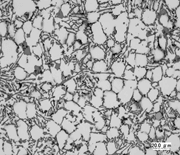

応力腐食割れ(SCC/Stress Corrosion Cracking)破壊断面図(SUS304)

Al鋳物凝固欠陥

樹脂材フィプリル破壊破面

ゴム材凝固欠陥破面

球状黒鉛鋳鉄組織

6000系 Al材(Al-Mg-Si)組織

Alダイカスト組織

対象品の材質や不具合が発生したときの状況、対象品の使用状況及び対象品の大きさと数量をご連絡ください。

調査目的や対象品の材質・形状・大きさ等に合わせた調査方法をご提案いたします。また、必要に応じて事前打ち合わせなどを行います。その内容に基づき、お見積もりを作成いたします。

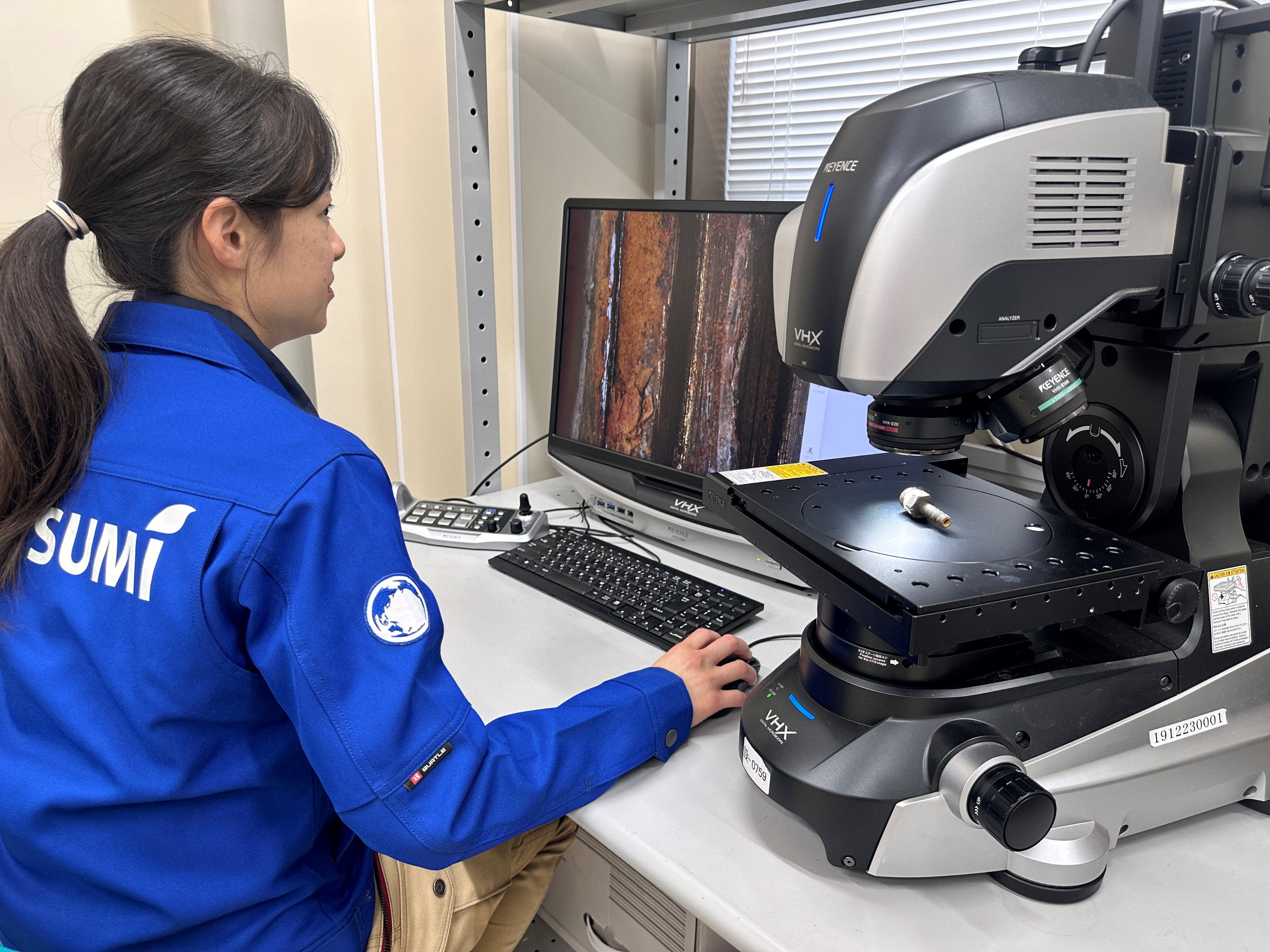

DMS

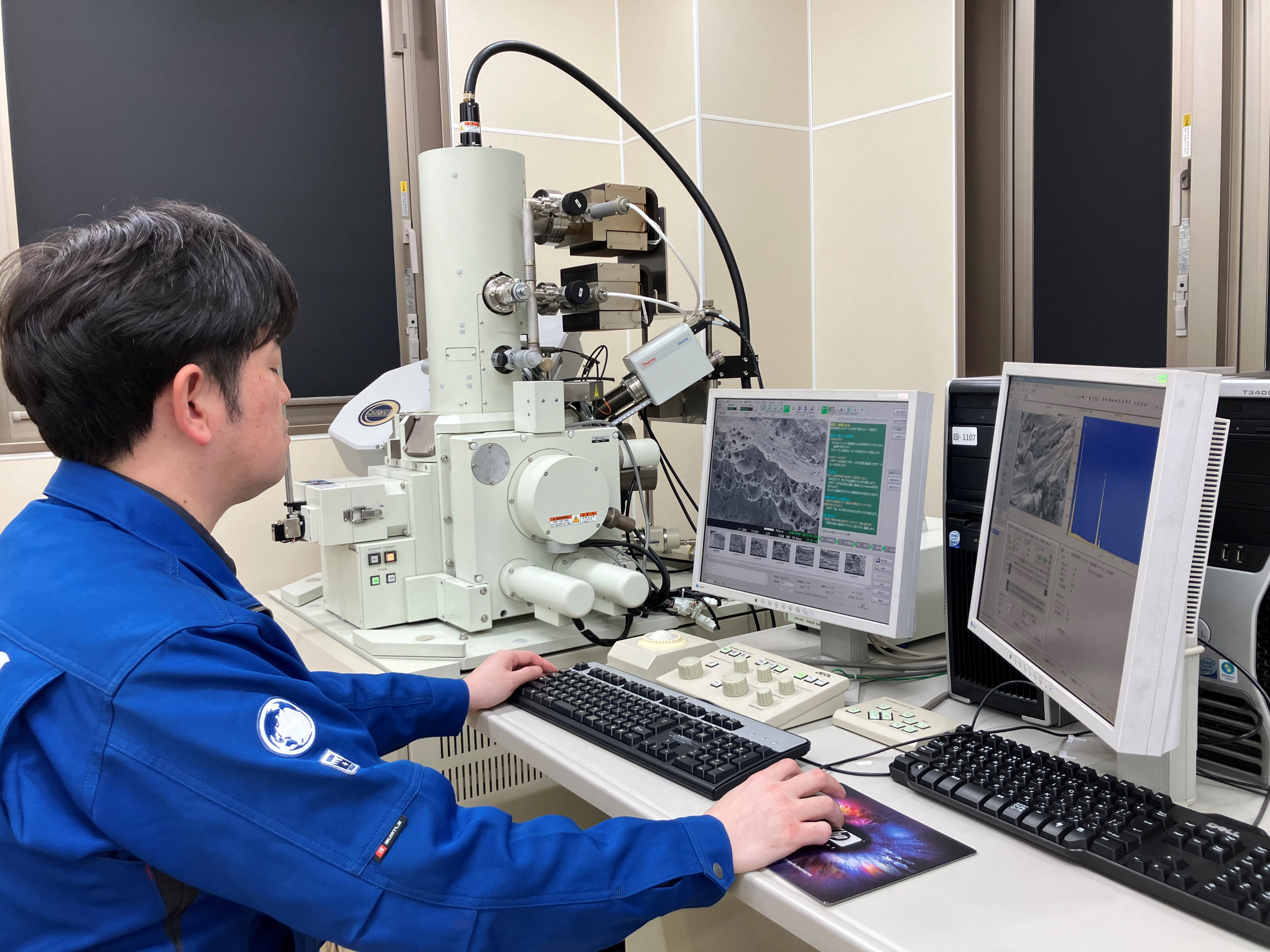

SEM

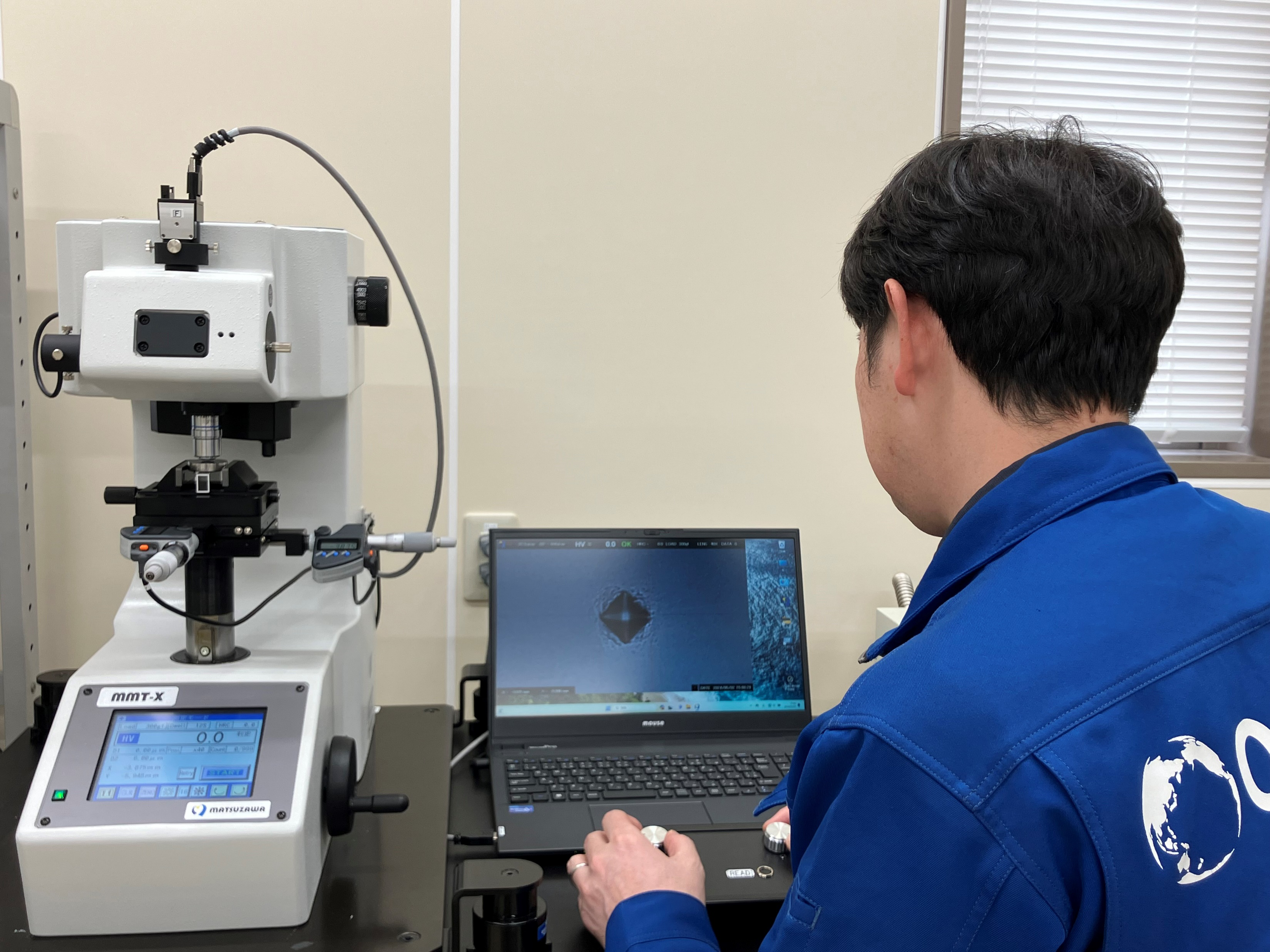

マイクロビッカース硬さ試験機

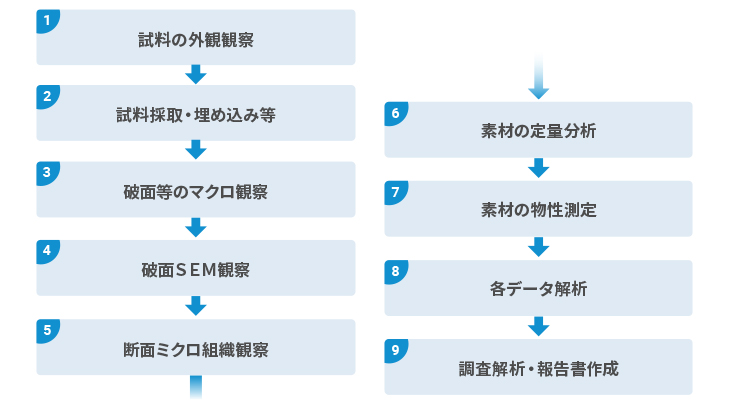

下記例の流れに沿って、調査・解析を実施します。

調査・解析で得られた結果をまとめた報告書を作成し、破損に至った原因と改善への解決口をご提案いたします。

建設業、製造業、運輸業、医療業、自動車整備業、機械等修理業、学術研究、専門・技術サービス業、その他サービス業など

不具合調査 60件(2024年1月現在)

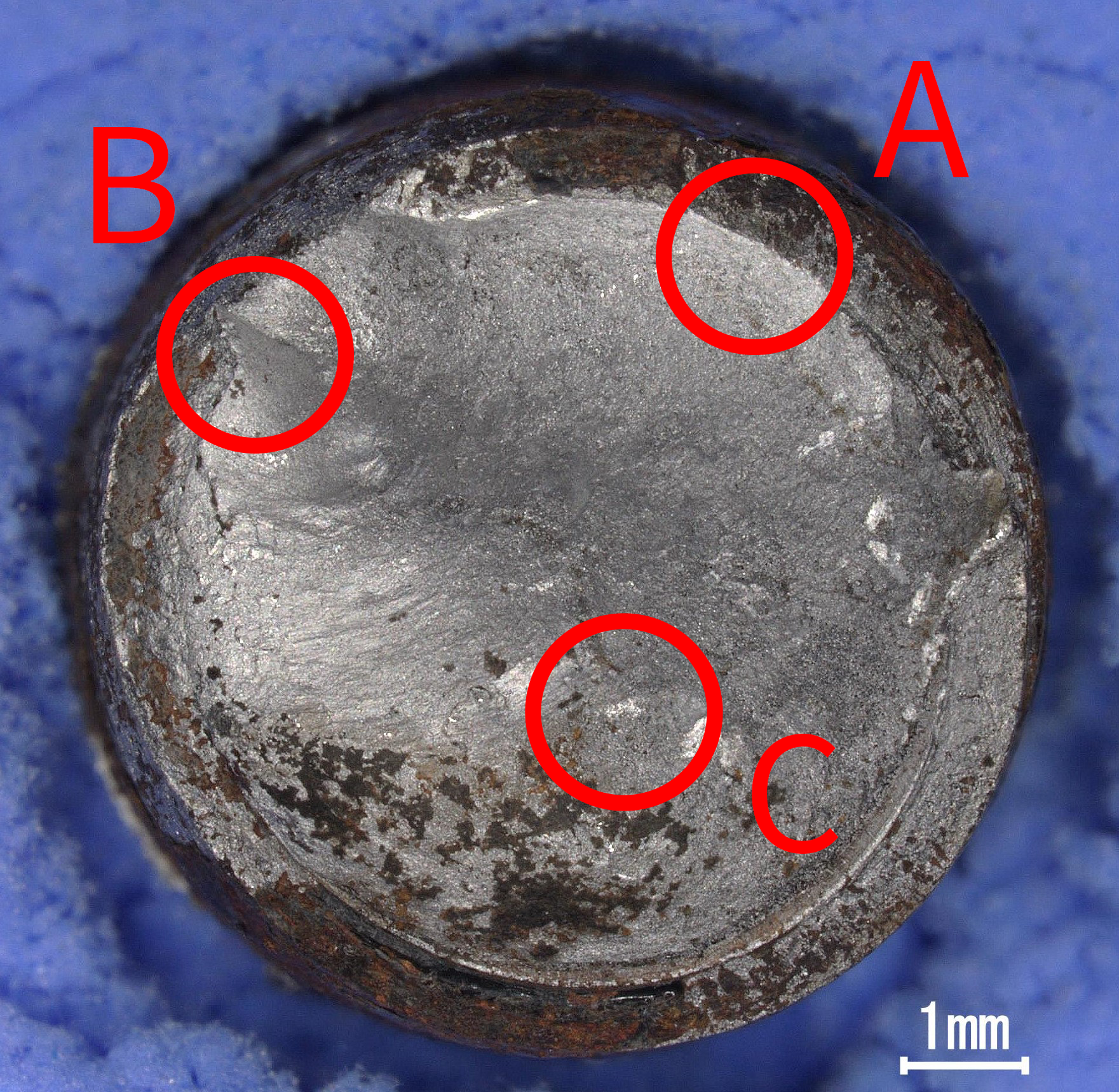

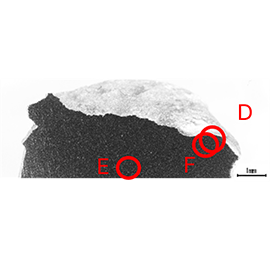

破面全形

断面全形

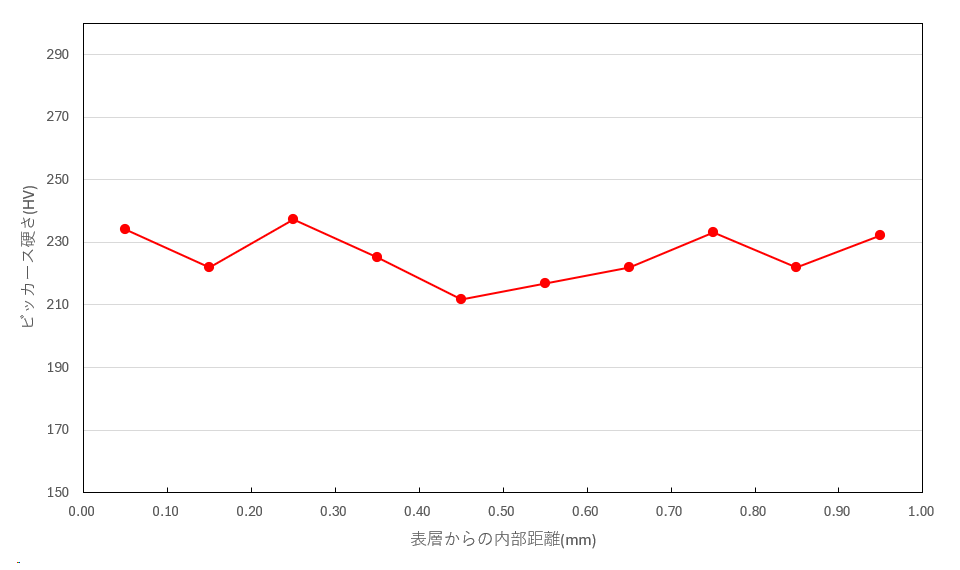

ビッカース硬さ試験機による硬さ測定結果

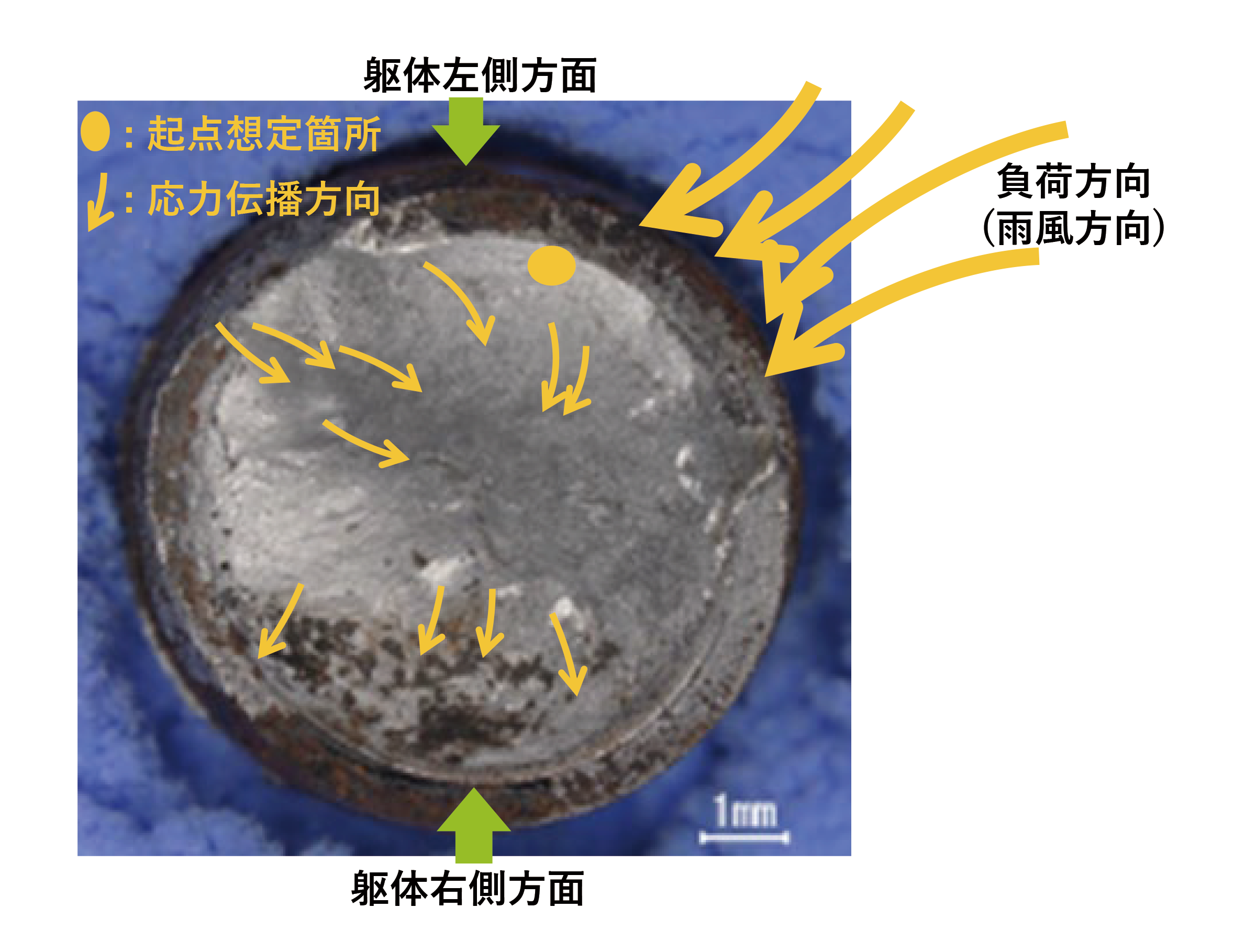

雨風の影響で塗装やメッキ層が剥がれ落ち、素材近傍まで腐食進展した。

また、走行時の繰返し応力を受け疲労破壊に至ったことが判明した。

金属組織ではフェライト・パーライト組織であり、硬さは平均約240HVと一般的な炭素鋼と思われるが、介在物が多い鋼材であったため、破壊の助長要因のひとつとしても考えられる。

弊社技術者にて作成しました技術資料を公開いたします。

■:Osumi Technical Report (001)

タイトル:塗膜剥離の原因調査 Investigation of the cause of paint peeling

執筆者 :Osumi Corporation. Namie Suzuki

■:Osumi Technical Report (002)

タイトル:プラスチック製容器蓋の破損原因調査 Investigation of the cause of paint peeling

執筆者 :Osumi Corporation. Namie Suzuki

■:Osumi Technical Report (003)

タイトル:ステンレス製品の折損原因調査 Breakage of the cause of stainless-steel product

執筆者 :Osumi Corporation. Takashi Ueta

■:Osumi Technical Report (004)

タイトル:亜鉛ダイカストの破断解析調査 Fracture analysis of zinc die casting

執筆者 :Osumi Corporation. Namie Suzuki

■:Osumi Technical Report (005)

タイトル:銅合金製鍵の破断解析調査 Fracture analysis of copper alloy key

執筆者 :Osumi Corporation. Namie Suzuki

山本 健二 執行役員(製品・材料試験事業統括)

大手鉄鋼メーカーにおいて30年以上にわたり、鉄鋼製品の材料開発や材料解析に携わり、『国家技術開発プロジェクト』に首座として参画した経験もある鉄鋼材料の専門家。現在は、㈱オオスミにて、鉄鋼、鋳鉄、非鉄金属、プラスチック、複合材料等の不具合の調査解析、機械的物性試験などにより、多くの不具合原因を究明している。

部品等が壊れた場合、先ず最初に何を確認すればいいでしょうか?

部品等が壊れた場合、どのような調査を行うのでしょうか?

部品はどれくらいの大きさまで調査対象になりますか?

また切断も行って頂けますか?

使用環境を確認することで、どのようなことが解るのでしょうか?

破壊の破面調査では、どのようなことが解るのでしょうか?

断面でのミクロ組織観察では、どのようなことが解るのでしょうか?

素材の物性試験はどのような方法ですか?

素材の化学分析の目的は何でしょうか。またどのような分析方法でしょうか?

報告書はどのような形式でしょうか?

調査完了後の技術者からの説明は可能でしょうか?

調査の納期と費用はどれくらいでしょうか?

素材の評価試験や非破壊検査は対応可能でしょうか?

不具合・問題の原因を究明する分析機器で、素材や身近なものを観察しました。

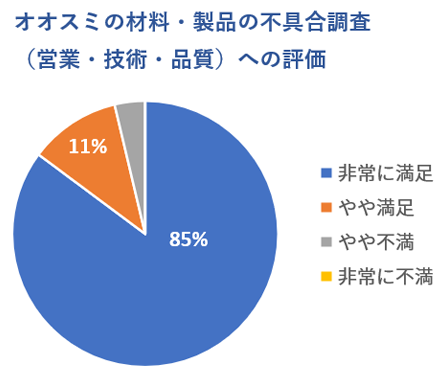

材料・製品の不具合調査への評価コメント

※アンケート実施時期 2022年7月~2023年2月

お問い合わせの前に

お客様から寄せられるご質問への回答を「よくあるお問い合わせ」ページにまとめております。

以下の情報がありますと迅速に対応が可能です。

お客さまの情報

会社名、部署名、名前、住所、電話番号、メールアドレス

試験対象物の種類と番手

鉄鋼材、非鉄金属

プラスチック(PP、PEEK、CFRP等)、ゴム(シリコーン、SBR等) など

不具合が発覚したときの状況

機械稼働時、部品交換時、漏れ など

対象品の使用状況

使用年数、使用環境(屋内外、土壌埋め込み・水中での使用等)、使用設計 など

対象品の大きさと数量