材料の疲労破壊を考える

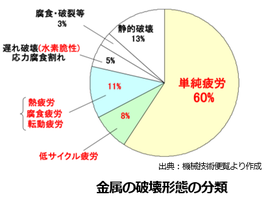

材料の破壊は、疲労による破壊が約80%と大部分を占めており、その疲労破壊が起こることにより不具合を生じていると言われています。

材料の破壊は、疲労による破壊が約80%と大部分を占めており、その疲労破壊が起こることにより不具合を生じていると言われています。

我々の生活を支えている構造物、また日常生活に欠かせない移動手段である自動車・電車などは常に振動(繰返し応力)を受けており、その機能が活かされていますが、その構成部品が一つでも破壊されると、その躯体全ての機能が失われることになります。

疲労破壊に至るメカニズム

メカニズムは以下の3段階で区別されます。

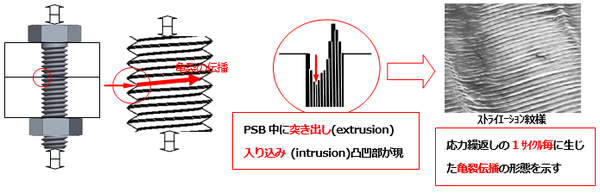

① 第1.段階:図の様に部品に連続的な繰返し負荷(高サイクル)された場合、表層近傍では、結晶粒に接する粒界ですべり線が見られ、固執すべり帯(PSB:persistent slip band)へと発達します。 ② 第2段階:繰返し数が多くなるにつれて、固執すべり帯内に突出し部と入り込みが現れ、この入り 込み部(凹部)に応力が集中することになる。つまり疲労破壊は、この部分が起点となり内部に進展伝播します。

② 第2段階:繰返し数が多くなるにつれて、固執すべり帯内に突出し部と入り込みが現れ、この入り 込み部(凹部)に応力が集中することになる。つまり疲労破壊は、この部分が起点となり内部に進展伝播します。

③ 第3段階:破壊の伝播と共に、有効断面積が極小となり、材料の許容応力を超えた時点で脆性または延性破壊により最終破断に至ります。

また、この形態以外では、下記の表層面の特徴を確認する必要が有ります。

① 表層面での加工硬化層が存在していた場合

表層面での加工硬化層が存在していた場合

切削・研削時に過大応力の不具合があれば、表層部に加工による硬化層ができます。この硬化層は薄く延性値が無いことから、層割れを起こし疲労破壊の起点となります。この硬化層は、表面焼入れした場合にも発生する危険性があります

② 表面層近傍での水素脆化による破壊の生成

この事例も多く報告されており、特に熱処理(焼入れ-焼戻し)材に発生するケースがあります。この防止策にはアニール処理を行うが、必ずしも完全では無く、水素脆化に対する感受性を低減させることに他なりません。

このように、疲労破壊を起こすには、これらの段階があり、特に疲労破壊の起点となる部位での観察が最も注意し確認する必要が有ります。疲労破壊は、いきなり発生することは無く、このような起点が必要となるのです。

オオスミでは、破壊破面、破断面、素材の物性等のあらゆる角度から詳細に調査解析し、破壊に至った原因を究明しております。