材料解析技術がもたらす、省エネ・省資源効果について

「物が壊れた、機能が失われた」

どのような小さな機械部品であれ、ビルのような構造物であれ、工業製品であれば、必ず不具合が発生するリスクを抱えています。そのリスクを低減させるために、安全率(SF/Safety Factor)を設け製品化されています。

特に人間を乗せる工業製品(飛行機、自動車、電車等)でのSFは、完成品での実車試験(飛行・走行、衝突、落重、環境試験、レース等々)を長期間にわたり何度も繰り返し実験を積み重ね再現有る信頼性を得て初めて市場に出てきます。

この中で、自動車に目を向けると、車を構成する部品(小パーツを含め)は数万点にも及びます。これら一つひとつについても素材の選定、加工法を慎重に考慮し製作され組み込まれることで1台の車になります。

近年の自動車躯体は、鉄から樹脂化が急速に進み、軽量化とともに脱CO2を目指しています。これは、いずれは石油が枯渇するという前提から、排ガス規制とともに環境に適した車作りが叫ばれ、ハイブリットエンジン、電気自動車が多く市場投入されています。

近年の自動車躯体は、鉄から樹脂化が急速に進み、軽量化とともに脱CO2を目指しています。これは、いずれは石油が枯渇するという前提から、排ガス規制とともに環境に適した車作りが叫ばれ、ハイブリットエンジン、電気自動車が多く市場投入されています。

また鉄の世界においても、高強度鋼の開発による薄肉化での軽量化技術が一段と加速しています。

省エネ、省資源の開発を支える

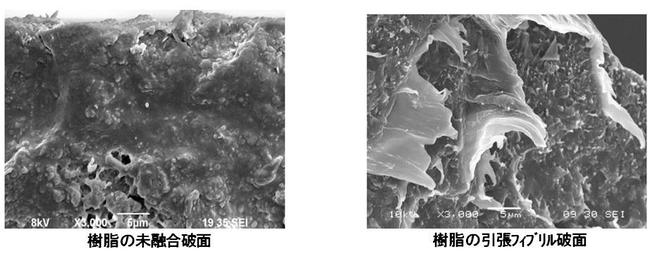

一方、これらの新素材が発達することで、新たな不具合の発生にも繋がっています。近年、樹脂材料(複合材料を含む)の拡大的普及により、成型不良、ケミカルアタックと言った問題が多く報告されています。

直近、当社への材料解析依頼も8割以上が樹脂の不良解析となっており、その殆どが融合不良による欠陥調査依頼となっています。

これらの調査には、高い知見とともに多くの調査経験および高次元の解析能力が必要となりますが、この調査を行い様々な対策提案を行うことで、高品質の製品化に繋がります。つまり、この調査解析こそが、省エネ、省資源の開発を支えていることになります。

また新素材の開発により、これらの材料との組合せ技術の発展も急速に進化しつつあります。その一つに金属と樹脂との接合技術および樹脂の成型技術の進歩が、省エネ、省資源を更に進化させていることも事実としてあります。この技術革新においても、必ず解析技術が必要となります。

株式会社オオスミでは、これらの解析技術を担保しつつ、あらゆる材料の解析技術(破面,断面ミクロ,硬度調査等)、物性試験、環境試験、成型試作の知見を活かし、省エネ・省資源製品等の開発に寄与していきたいと思います。