技術の進歩を感じる時

分析を行っていると、こんなことが簡単な測定でわかってしまう、科学技術の進歩はすごいものだと驚くことがあります。また、技術の原理を遡ってみると、過去から脈々と引き継がれた人間の英知の集結なのだと改めて実感します。

昔から使われている故障予知診断「フェログラフィー」

最近、機械設備の健康状態を診断し,異常があれば修理するというコンディション管理(CBM)が重要視されています。そこで使われる昔からある診断技術のひとつに、機械の潤滑油中に含まれる磨耗粉(鉄)の磁性を利用して補修したものを顕微鏡で形態や量を調べ、蓄積された膨大なデータと比較することで、摩耗による故障を予知診断するフェログラフィー(潤滑油中摩耗診断法)という方法があります。

電子顕微鏡で更に優れた予知は出来るのか?

昔からある確実な技術であるフェログラフィーは、とても素晴らしいと思うのですが、磁性を利用しているため、比較的非鉄金属の診断は難しいと聞いたことがあります。そこで非鉄金属の診断を電子顕微鏡を用いて出来ないものか?と考え、行ってみることにしました。

画像の観察で簡単に分布と組成が判明!

潤滑油中の非鉄金属の摩耗粉を、電子顕微鏡(SEM)の観察モードのなかで、物質の元素組成の違いがよくわかる反射電子組成モードで観察してみました。

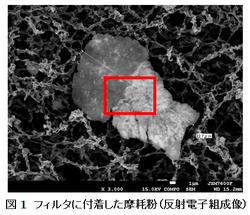

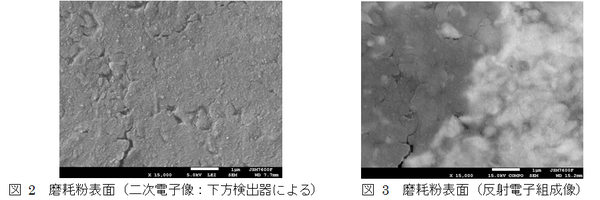

図1は、潤滑油をろ過したフィルタを観察したときに発見した摩耗粉で、赤い四角(□)で囲った部分を15,000倍で観察したときの二次電子像を図2に、反射電子組成像を図3に示します。

図1は、潤滑油をろ過したフィルタを観察したときに発見した摩耗粉で、赤い四角(□)で囲った部分を15,000倍で観察したときの二次電子像を図2に、反射電子組成像を図3に示します。

図2の中には少しぼこぼこした表面が一面に観察されますが、図3では明らかに右側に白いもやっとしたものが見受けられます。反射電子組成像によって違った組成の表面を持つ磨耗粉だということが分かります。

図2の中には少しぼこぼこした表面が一面に観察されますが、図3では明らかに右側に白いもやっとしたものが見受けられます。反射電子組成像によって違った組成の表面を持つ磨耗粉だということが分かります。

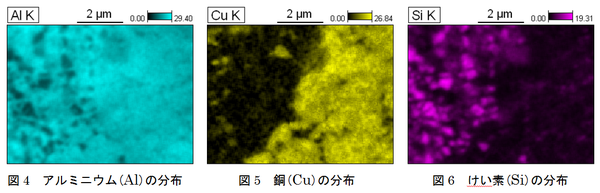

また、電子顕微鏡(SEM)に搭載された分析機器(EDS:エネルギー分散形X線分析装置)を用いると、元素分布を色で確認することができる元素マッピング分析を行うことができます。この分析を行うことで、異なる元素組成が上下に重なり合ったものであるか、平行に重なり合ったものであるか明らかになることがあります。

図4~図6は、図3を元素マッピング分析したもので、図の右上にあるグラフの右の色に近いほど、その物質の分布が確認された場所になります。図4~図6から、全面に見えるアルミニウム(Al)を母材とする磨耗粉の上に銅(Cu)及びけい素(Si)がそれぞれ異なる部位に分布、擬着していることが簡単にわかりました。このことから、アルミニウムの部材と銅の部材の摩耗によってできた摩耗粉と推定されます。

図4~図6は、図3を元素マッピング分析したもので、図の右上にあるグラフの右の色に近いほど、その物質の分布が確認された場所になります。図4~図6から、全面に見えるアルミニウム(Al)を母材とする磨耗粉の上に銅(Cu)及びけい素(Si)がそれぞれ異なる部位に分布、擬着していることが簡単にわかりました。このことから、アルミニウムの部材と銅の部材の摩耗によってできた摩耗粉と推定されます。

非鉄金属の診断には電子顕微鏡!?

これは、立体的な画像診断を得意とした電子顕微鏡(SEM)の反射電子組成モードと顕微鏡に搭載した元素分布の状況把握がしやすい分析機器(EDS)により、得られた結果です。なお、非鉄金属の診断は難しいといわれているフェログラフィーで行うよりも、短時間で多くの情報量を含むデータを得られたのではないかと感じていますが、まだまだデータが足りないので、今後もデータを取っていきたいと思います。